Die leichtesten Drehverbindungen, die Franke je gebaut hat, sind mit Gehäuseteilen aus dem 3D-Drucker entstanden. Sie können bei Präzision und Belastbarkeit mit Stahllagern mithalten, sind jedoch bis zu 90 % leichter. Schwenkbare Patientenliegen in Rettungshubschraubern, Röntgensysteme in winzigen Kapseln, Getriebe in riesigen Zementmühlen – erst die Antriebstechnik bringt Bewegung in die Welt.

3D-Druck lässt Gewicht von Wälzlagern purzeln

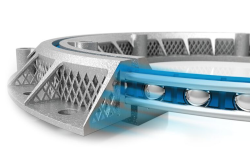

Leichtbau auch im Wälzlagerbau ist für viele Branchen ein großes Thema. Schon seit langem bietet Franke – bekann u.a. für seine Drahtwälzlager – ultraleichte leistungsfähige Drehverbindungen aus alternativen Werkstoffen wie Aluminium oder Karbon (CFK) an. Für den Prototypen einer schwenkbaren Patientenliege eines Rettungshubschraubers waren jedoch selbst die noch zu schwer.

Die Konstrukteure bei Franke sind daraufhin neue Wege im Wälzlagerbau gegangen. Weniger Material bedeutet weniger Gewicht. 3D-Druckverfahren ermöglichen die Herstellung von Bauteilen, deren Form und innerer Aufbau frei gestaltet werden können. Kombiniert mit Franke-Drahtwälzlagern entstanden so die leichtesten Drehverbindungen, die Franke je gebaut hat. Drehverbindungen mit Gehäuseteilen aus 3D-Druck können seitens der Präzision und Belastbarkeit mit Stahllagern mithalten, sind jedoch bis zu 90 % leichter. Der 3D-gedruckte Prototyp konnte technisch voll überzeugen.

3D-Druck hat bezüglich Leichtbau und Herstellungsgeschwindigkeit eine große Zukunft. Die größten Absatzhürden liegen aktuell in der Akzeptanz dieser Technologie beim Kunden und in der noch unzureichenden Zertifizierung des Herstellungsprozesses.

Anwendungen finden sich überall, wo es auf geringes Gewicht ankommt oder die Antriebsenergie reduziert werden soll. Zielbranchen sind daher Luft- und Raumfahrt, Fahrzeugbau oder die Medizintechnik. Auch kleine und leichte kollaborative Roboter (MRK), die den Menschen Aufgaben abnehmen, können von 3D-gedruckten Leichtbaulagern profitieren.

[Quelle: Franke GmbH]